Komponenten aus Saphir

Saphir, eine kristalline Form von Aluminiumoxid (Al2O3), wurde erstmals vor mehr als einem Jahrhundert synthetisiert. Doch erst in der heutigen Zeit wurden die spektakulärsten Fortschritte im Zusammenhang mit diesem Werkstoff erzielt.

Comadur ist das einzige Schweizer Unternehmen, das in einer ihrer Niederlassung über zwei Verfahren zur Kristallisation von Aluminiumoxidpulver verfügt: das Verneuil-Verfahren und das EFG-Verfahren (Edge defined, Film-fed Growth).

Synthetischen Saphir verwenden Ingenieure oft für die Lösung von Problemen im Zusammenhang mit Anwendungen, die extremen Bedingungen wie hohen Temperaturen, hohem Druck oder hochkorrosiven chemischen Umgebungen ausgesetzt sind.

Verneuil-Verfahren

Dieses Verfahren, das Ende des 19. Jahrhunderts erfunden wurde, ist nach seinem Erfinder, Auguste Victor Louis Verneuil, einem berühmten französischen Chemiker, benannt. Es besteht darin, hochreines Aluminiumoxidpulver bei sehr hoher Temperatur in einem Brennofen mit Wasserstoff und Sauerstoff zu schmelzen.

Das geschmolzene Aluminiumoxid tropft nach unten in ein Gesenk, das mit einem sogenannten Keimkristall versehen ist. Dieses wächst – vergleichbar mit einem Stalagmit in einer Tropfsteinhöhle – zu einem synthetischen Korund, der als Verneuil bezeichnet wird, heran.

Durch die Beimischung von Chromoxid in das Aluminiumoxidpulvers wird dieses Verfahren auch für die Herstellung von synthetischen Rubinkugeln, dem Grundmaterial für die Herstellung von Uhrenrubinen, verwendet.

EFG-Verfahren

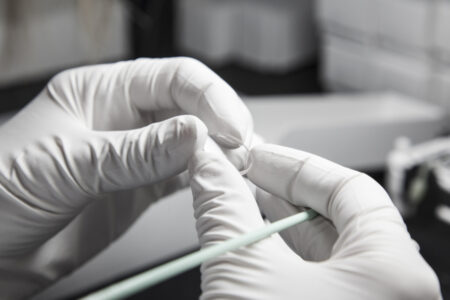

Dieses Verfahren, bei dem Platten aus einem Bad mit geschmolzenem Saphir gezogen werden, ist eine weitere Methode für die Herstellung von synthetischem Saphir. Dabei wird das in einem Tiegel geschmolzene Aluminiumoxid an der Oberfläche einer Matrize benetzt und «steigt» unter der Wirkung der Kapillarwirkung auf. Ein Saphirkeim von reiner Kristallinität wird in das Schmelzbad über der Matrize getaucht und dann vorsichtig herausgezogen. Dies findet selbstverständlich bei kontrollierter Temperatur statt und führt dazu, dass der Saphir während des Ziehvorgangs erstarrt und die Form der Matrize annimmt.

Der Saphir, mit einem Wert von 9 auf der Mohs-Skala, wird in Bezug auf Härte und Kratzfestigkeit nur von einem Diamanten, mit einem Wert von 10 auf derselben Skala, übertroffen.

Mit einem Schmelzpunkt von über 2’000 °C, einer mechanischen Belastbarkeit, Stoss- und Korrosionsbeständigkeit, Formstabilität, Belastbarkeit unter extremem Druck und der ungewöhnlichen Eigenschaft einer hervorragenden Wärmeleitfähigkeit in Kombination mit einer sehr hohen Hitzebeständigkeit sowie den optischen Eigenschaften ist der Saphir ein aussergewöhnlicher Werkstoff.

Bei Comadur wird dieser Werkstoff für die Fertigung von Gläsern, Zifferblättern, Mittelteilen, Lünetten usw. im Bereich der Uhrmacherei, aber auch für die Herstellung von Düsen, Lagern usw. im industriellen Bereich verwendet.

Die Herstellung dieses aussergewöhnlichen Werkstoffs, der ausschliesslich mit Diamantwerkzeugen oder Lasergeräten bearbeitet werden kann, erfolgt zu 100% in den verschiedenen Werken von Comadur.

Um die optischen Eigenschaften von Komponenten aus Saphir weiter zu verbessern, verfügen wir bei Comadur über mehrere Entspiegelungstechnologien, mit denen wir sehr dünne und harte Schichten auf die Oberfläche der jeweiligen Komponente aufbringen können.

Um die höchsten Ansprüche der Konstrukteure zu erfüllen, wurden dekorative Elemente wie die Abscheidung von Metall- oder ITO-Schichten, die Intra-Saphir-Gravur, die Inkrustation von edlen Materialien usw. von unseren F&E-Ingenieuren entwickelt. Das sind Prozesse, die wir im Rahmen unserer Produktion vollständig beherrschen.

Komponenten aus Keramik

Unter Keramik versteht man nichtmetallische und nichtorganische Werkstoffe, die durch Einwirkung sehr hoher Temperaturen, jedoch unterhalb ihres Schmelzpunktes, hergestellt werden, was sie von synthetischem Saphir unterscheidet, der durch Schmelzen von Aluminiumoxidpulver entsteht.

Diese hohen Temperaturen bewirken eine irreversible Umwandlung im Kern des Rohmaterials, die diesem aussergewöhnliche Eigenschaften verleiht wie beispielsweise mechanische Belastbarkeit, Stossfestigkeit, Hitzebeständigkeit, Isolationsfähigkeit usw. Diese Prozesse werden allgemein als Sintern bezeichnet und finden je nach Beschaffenheit des Materials bei Temperaturen zwischen 1’400 °C und 1’600 °C statt.

Weiterlesen

Bei Comadur haben wir durch das technische Wissen und das Know-how unserer F&E-Ingenieure im Bereich «harter» Werkstoffe mehrere Keramikfamilien auf der Basis von Aluminiumoxid, Zirkonoxid, Titannitrid, Titancarbid, Siliziumnitrid usw. entwickelt. Um den spezifischen Anforderungen der Uhrenindustrie gerecht zu werden, haben wir zudem mehr als 30 Keramikfarben entwickelt, die alle in industriellem Massstab verfügbar sind.

Die Herstellung dieser hochwertigen Werkstoffe erfolgt zu 100% in den verschiedenen Werken von Comadur. Die Komponenten aus unserer Produktion weisen nicht nur aussergewöhnliche physikalische Eigenschaften, sondern auch eine hervorragende ästhetische Verarbeitung auf, weil wir die gesamte Lieferkette von der Bereitstellung des Pulvers bis zum fertigen Produkt selbst steuern.

Keramische Werkstoffe werden nicht nur für die Herstellung aller Habillage-Komponenten von Uhren, sondern auch für die Herstellung von Düsen, Lagern, Zahnrädern, Isolatoren usw. im industriellen Bereich verwendet.

Uhrensteine

Zu Beginn des 18. Jahrhunderts entdeckte der in London lebende Schweizer Astronom und Optiker Nicolas Fatio de Duillier die Möglichkeit, natürliche Rubine zu bearbeiten, um sie in der Herstellung von Uhrwerken zu verwenden.

Doch erst 1902 teilte der berühmte französische Chemiker Auguste Victor Louis Verneuil folgende Erkenntnis der Akademie der Wissenschaften mit: «Aus chemischer, physikalischer und kristallographischer Sicht besteht eine Übereinstimmung der Eigenschaften und molekularen Strukturen zwischen den (synthetischen) durch einen Schmelzprozess erhaltenen Rubinen und den natürlichen Rubinen.»

In der Praxis haben synthetische Rubine entscheidende Vorteile gegenüber natürlichen Rubinen, da das «Imitat» das Original vor allem in der industriellen Anwendung überragt.

Wie bei der Herstellung von Saphiren verfügt Comadur über eigene Anlagen in Verneuil für die Produktion von synthetischem Rubin. Dieser ist zusammen mit dem Saphir das härteste Material (ein Wert von 9 auf der Mohs-Skala) nach dem Diamanten, der auf derselben Skala einen Wert von 10 erreicht.

Das Verneuil-Verfahren besteht darin, das mit Chromoxid vermischte Aluminiumoxidpulver bei sehr hoher Temperatur (> 2’000 °C) in einem Brennofen mit Wasserstoff und Sauerstoff zu schmelzen.

Das geschmolzene Aluminiumoxid tropft nach unten in ein Gesenk, das mit einem sogenannten Keimkristall versehen ist. Dieses wächst – vergleichbar mit einem Stalagmit in einer Tropfsteinhöhle – zu einem synthetischen Korund heran, der als Grundmaterial für die Herstellung von Uhrenrubinen verwendet werden kann.

Mit einem Schmelzpunkt von über 2’000 °C, einer mechanischen Belastbarkeit, Stoss- und Korrosionsbeständigkeit, Formstabilität und einer Belastbarkeit unter extremem Druck ist der Saphir ein aussergewöhnlicher Werkstoff.

Bei Comadur wird dieser Werkstoff für die Fertigung von Steinen und Hebungen im Bereich der Uhrmacherei, aber auch für die Herstellung von Düsen, Lagern usw. im industriellen Bereich verwendet. In einem Uhrwerk sollen Rubinkomponenten vor allem die Reibung zwischen dem Stein und der Achse des Drehteils, die in der Regel aus Metall besteht, minimieren.

Die Herstellung dieses Materials, die nur mit Diamantwerkzeugen oder Lasergeräten möglich ist, erfolgt zu 100% in den verschiedenen Werken von Comadur. Eine Vielzahl von Geometrien und Verarbeitungsmöglichkeiten gehören zu unserem Standardprogramm.

Mikromagnete

Die von Comadur hergestellten Mikromagnete sind bekannt für ihre Präzision, Qualität und hohe Reproduzierbarkeit. Da Comadur das sehr spezielle Know-how beherrscht, dass zur Herstellung von Mikromagneten aus seltenen Erden erforderlich ist, hat das Unternehmen ausgeklügelte Verfahren entwickelt, um diese Produktlinie in den Schrittmotoren der Schweizer Quarzuhrwerke, den präzisesten der Welt, einsetzen zu können.

Mikromagnete werden aus einem Pulver hergestellt, das nach der Komprimierung gesintert wird. Durch verschiedene Bearbeitungs- und Poliervorgänge werden unsere Mikromagnete schliesslich fertiggestellt.